Гибка металла без следов — это способ формообразования, при котором материал деформируется без появления царапин, вмятин, заломов и других дефектов на поверхности. Такой метод востребован в производстве мебели, интерьерных конструкций, корпусных деталей техники, элементов дизайна и любых изделий, где важна идеальная эстетика. В условиях роста требований к качеству и точности обработка металла без повреждений становится не просто технологическим преимуществом, а конкурентной необходимостью. Подробнее на https://prompart.com/catalog/gibochnyy_instrument/gibka_bez_sledov/.

Что означает «гибка без следов»

Под этим термином понимают процесс, при котором листовой или профильный металл изгибается под заданным углом с сохранением ровной, гладкой поверхности. В отличие от стандартной гибки, где инструменты контактируют с материалом напрямую, здесь используются защитные элементы или специализированное оборудование, минимизирующее трение и давление.

Какие дефекты помогает избежать «чистая» гибка:

-

царапины и потертости — от жесткого контакта с инструментом;

-

вмятины — при перегибе или чрезмерной нагрузке;

-

деформации кромок — если металл сминается в зоне изгиба;

-

потеря декоративного покрытия — например, при работе с полированными или окрашенными поверхностями.

Основные методы гибки без следов

Существует несколько технологических подходов, позволяющих сохранять высокое качество поверхности.

1. Гибка с использованием защитной пленки

Это один из самых распространённых способов. На металлический лист наносится тонкая защитная плёнка (обычно ПВХ или полиэтиленовая), которая снижает трение инструмента о поверхность.

Плюсы:

-

Дешево и эффективно;

-

Подходит для изделий с декоративным покрытием;

-

Можно применять на стандартном оборудовании.

Минусы:

-

Требует дополнительного этапа нанесения и снятия;

-

Не всегда спасает при сложных формах или высоком усилии гибки.

2. Применение полиуретановых вставок

Вместо металлического пуансона или матрицы используются элементы из полиуретана — прочного эластичного материала, который равномерно распределяет давление.

Где используется:

-

При работе с мягкими металлами (алюминий, латунь);

-

При гибке изделий с зеркальной или глянцевой поверхностью.

Особенность:

Полиуретан сглаживает контакт, не оставляя следов и снижая риск появления микротрещин.

3. Радиусная гибка

Метод основывается на использовании увеличенного радиуса инструмента, а не острого угла. Это помогает избежать излишнего напряжения в зоне изгиба.

Преимущества:

-

Минимальная нагрузка на поверхность;

-

Меньше риск повреждения декоративного слоя.

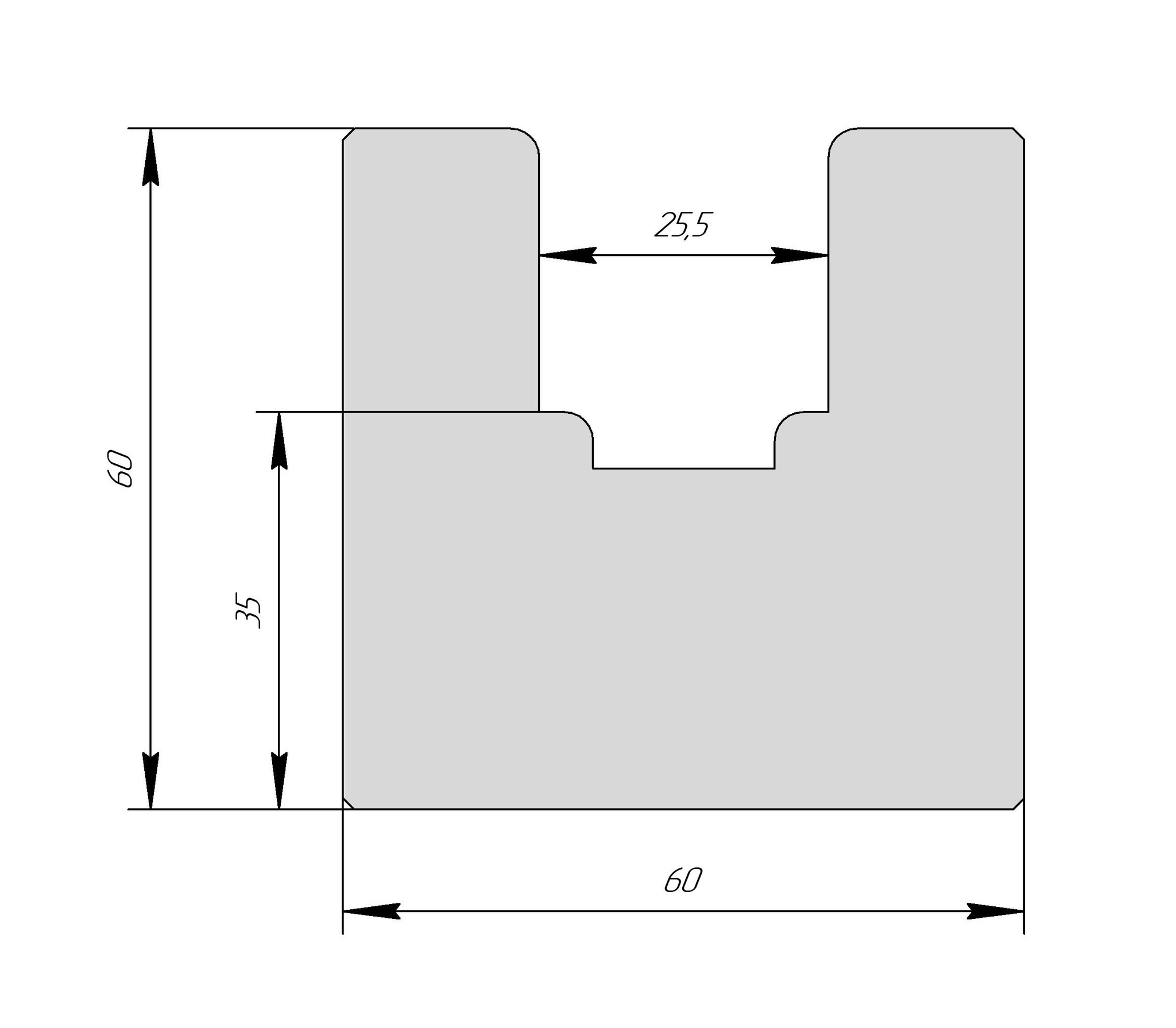

4. Гибка на специализированных станках с защитными элементами

Современные листогибочные прессы оснащаются набором матриц и пуансонов, покрытых тефлоном или композитными материалами.

Особенности технологии:

-

Минимальный коэффициент трения;

-

Более мягкое воздействие на металл;

-

Возможность точного регулирования усилия.

5. Воздушная гибка (air bending)

Металл не зажимается полностью между инструментами — он лишь касается трех точек, что снижает риск повреждений.

| Метод | Описание | Основные преимущества |

|---|---|---|

| Защитная пленка | Поверхность покрывается пленочным слоем | Дешево, подходит для массового производства |

| Полиуретановые вставки | Используются мягкие матрицы и пуансоны | Безопасно для полированных поверхностей |

| Радиусная гибка | Инструмент имеет увеличенный радиус | Минимальные внутренние напряжения |

| Спецоснастка | Матрицы с тефлоновым или композитным покрытием | Высокая точность и отсутствие следов |

| Воздушная гибка | Контакт инструмента с металлом минимальный | Универсальность, низкий риск дефектов |

Материалы, подходящие для гибки без следов

Некоторые металлы легче поддаются такой обработке:

-

Алюминий — мягкий, легко деформируется, но требует осторожности из-за склонности к царапинам.

-

Нержавеющая сталь — прочная, однако на ней заметны следы, поэтому важна спецоснастка.

-

Латунь и медь — декоративные материалы, где критична идеальная поверхность.

-

Сталь с порошковой покраской или пленочным покрытием — требует защитной пленки или мягкой оснастки.

Факторы, влияющие на качество

-

Толщина металла — толстые листы труднее сгибать без следов.

-

Покрытие — глянцевые поверхности требуют максимальной защиты.

-

Тип гибки — глубокие углы повышают риск появления дефектов.

-

Состояние инструмента — изношенная оснастка может повреждать поверхность.

Примеры применения гибки без следов

Технология востребована в самых разных отраслях:

-

Мебельная промышленность — изготовление корпусных деталей, декоративных элементов, фасадов.

-

Электроника и приборостроение — корпуса приборов, электрощитки, элементы техники.

-

Автомобильная промышленность — декоративные и монтажные элементы.

-

Интерьерные и архитектурные решения — декоративные панели, профили, конструктивные элементы.

-

Рекламные конструкции — вывески, световые короба, рамки.

Почему эта технология набирает популярность

По данным отраслевых исследований, около 70–80% изделий, изготовленных для премиального сегмента мебели и техники, требуют гибки без следов. Рост интереса связан с трендом на аккуратный дизайн, минимализм и высокую культуру производства.

Советы по выбору технологии

Чтобы выбрать подходящий способ гибки без следов, производителю следует учитывать:

-

Тип металла и его покрытие — зеркальная нержавейка требует мягкой оснастки.

-

Размеры и сложность изделия — для сложных форм важно комбинировать методы.

-

Требования к внешнему виду — чем выше эстетические требования, тем мягче должна быть оснастка.

-

Планируемый объем производства — при больших партиях выгоднее использовать защитную пленку, при малых — специализированные инструменты.

Гибка без следов — это технологически продвинутый способ деформации металла, позволяющий сохранить идеальное состояние поверхности. Он сочетает точность, аккуратность и высокие эстетические требования. Благодаря использованию защитных материалов, полиуретановых элементов, специализированных матриц и современных станков производители получают возможность создавать изделия сложной формы без риска повреждений.

Такая технология становится стандартом в отраслях, где важны внешний вид, качество и долговечность изделий. Выбор правильного метода гибки без следов позволяет сократить количество брака, повысить точность изготовления и вывести продукцию на более высокий уровень.