Современная металлообработка требует не только высокой точности, но и эффективности, особенно когда речь идёт о токарных операциях. Нарезание резьбы — одна из наиболее ответственных задач, от качества которой зависит надёжность и долговечность готовых изделий. Любая ошибка в геометрии резьбы может привести к браку, а значит — к потерям времени и ресурсов. Именно поэтому выбор режущего инструмента играет решающую роль.

Ранее на большинстве предприятий применялись цельные резцы, которые после износа приходилось затачивать вручную. Этот процесс занимал много времени и требовал высокой квалификации оператора. Кроме того, каждая заточка изменяла геометрию режущей кромки, что снижало стабильность обработки и приводило к нестабильному качеству деталей. С развитием технологий на смену таким инструментам пришли пластины резьбовые сменные — компактные и точные элементы, которые позволили полностью изменить подход к токарным операциям.

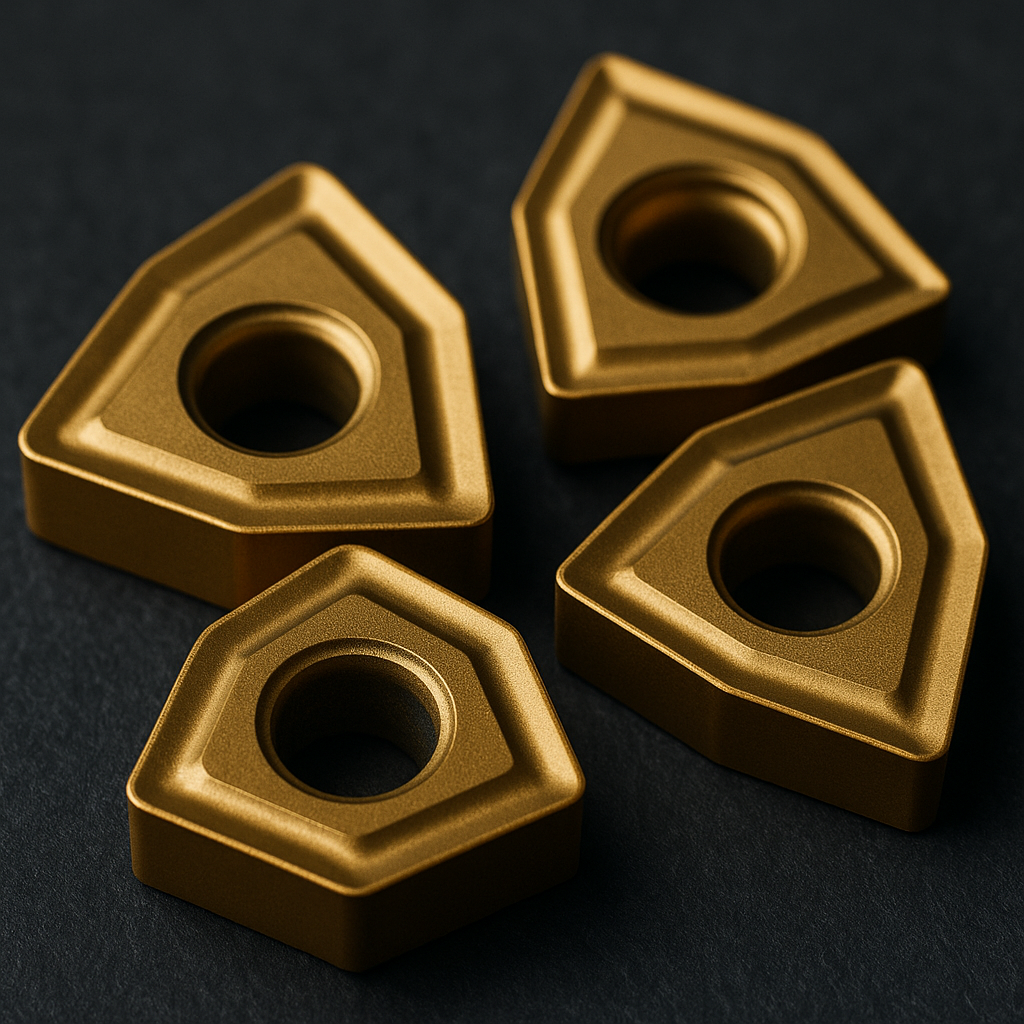

Сменные резьбовые пластины представляют собой небольшие режущие элементы, выполненные из твёрдых сплавов или сверхтвёрдых материалов, устанавливаемые в специальную державку. При износе достаточно заменить только пластину, не трогая сам резец. Это решение значительно упрощает работу, снижает расходы и делает процесс более предсказуемым. Современные производители предлагают огромный выбор пластин для разных типов резьбы, материалов заготовок и режимов резания, что делает технологию универсальной.

Популярность сменных пластин объясняется их практичностью и точностью. Они обеспечивают стабильное качество обработки, выдерживают высокие скорости и нагрузки, позволяют избежать ошибок, связанных с ручной переточкой инструмента. Благодаря точной геометрии режущей кромки и современным покрытиям пластины сохраняют работоспособность значительно дольше, чем классические резцы.

В этой статье мы подробно рассмотрим, почему использование сменных резьбовых пластин становится стандартом для токарных операций. Разберём их конструкцию, материалы и покрытия, преимущества перед цельными резцами, а также особенности выбора в зависимости от типа резьбы и материала заготовки. Такой подход поможет не только повысить качество продукции, но и оптимизировать затраты на инструментальное оснащение производства.

Конструкция и принцип работы сменных резьбовых пластин

Сменная резьбовая пластина — это компактный элемент режущего инструмента, предназначенный для точного формирования профиля резьбы на поверхности заготовки. Несмотря на небольшие размеры, конструкция каждой пластины продумана до мельчайших деталей: она должна выдерживать высокие нагрузки, сохранять форму при нагреве и обеспечивать стабильное качество обработки на протяжении всего срока службы.

Основные элементы конструкции

Каждая сменная резьбовая пластина состоит из нескольких функциональных зон, которые совместно обеспечивают точность и чистоту обработки:

- Режущая кромка — основная рабочая часть пластины, формирующая профиль резьбы. Её геометрия определяется стандартом резьбы (метрическая, дюймовая, трубная и т. д.) и типом обрабатываемого материала.

- Передняя поверхность — зона, по которой отводится стружка. Её форма влияет на направление стружечного потока и качество обработки.

- Задняя поверхность — обеспечивает зазор между инструментом и заготовкой, предотвращая трение и перегрев.

- Отверстие для крепления — предназначено для фиксации пластины на державке с помощью винта или зажимного механизма. Надёжное крепление исключает смещение и вибрации во время работы.

Большинство современных пластин имеют несколько рабочих кромок. Это значит, что после износа одной из них достаточно повернуть пластину на следующий угол — и инструмент готов к продолжению работы. Такой подход повышает ресурс использования и снижает себестоимость обработки.

Принцип работы

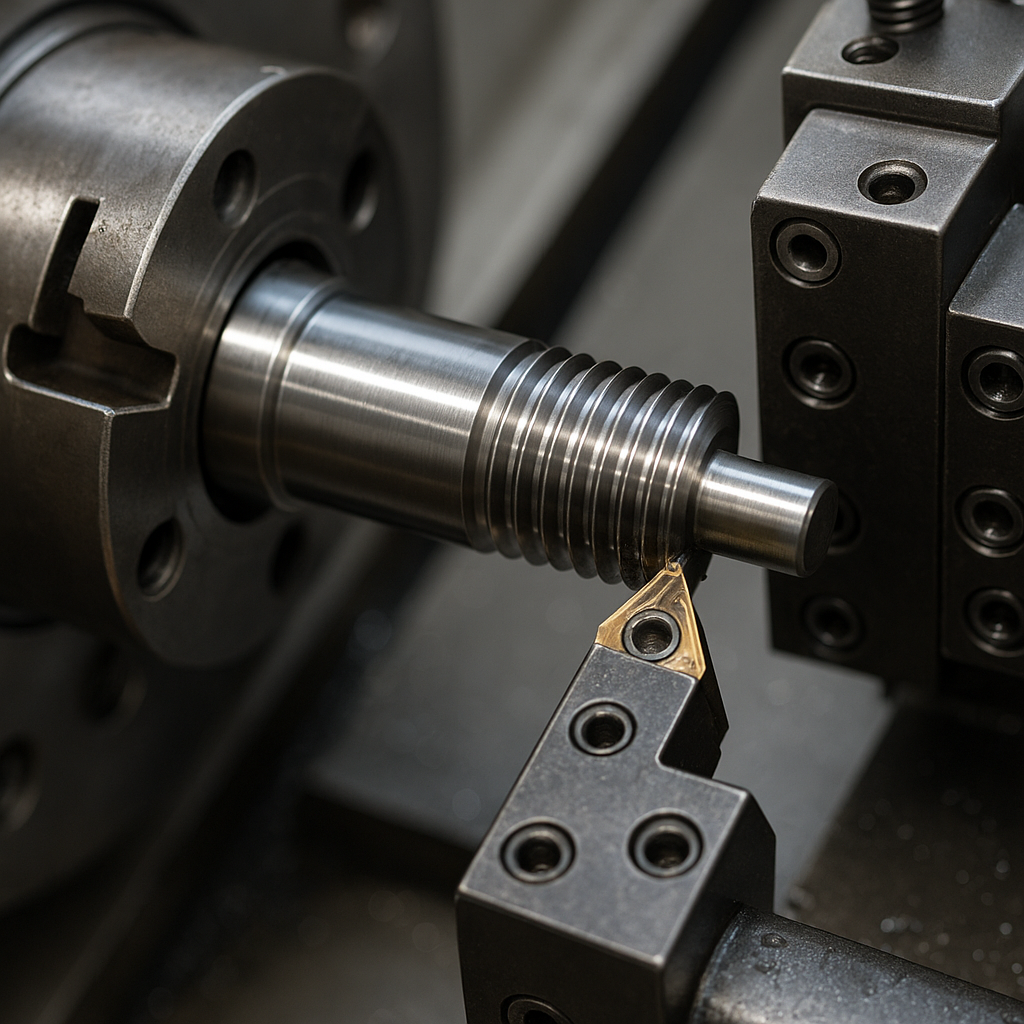

Работа резьбовой пластины основана на точном взаимодействии между режущей кромкой и поверхностью заготовки. При вращении детали токарный станок обеспечивает поступательное движение резца, благодаря которому режущая кромка последовательно снимает слой металла, формируя резьбовой профиль. Каждый виток создаётся за счёт синхронизации подачи инструмента и скорости вращения шпинделя — параметры, определяющие шаг резьбы. Именно высокая точность геометрии пластины позволяет выдерживать заданные размеры и форму витков без дополнительной доводки.

Конструкция державки и крепление

Пластина устанавливается в специальную державку, которая обеспечивает правильный угол атаки и устойчивость инструмента при резании. Существуют державки для наружной и внутренней резьбы, а также универсальные варианты с различными углами установки. Крепление пластины осуществляется при помощи зажимного винта или клина, что обеспечивает надёжную фиксацию и быструю замену в условиях производства.

Преимущества модульной конструкции

Модульный принцип, при котором режущая часть отделена от державки, даёт сразу несколько преимуществ:

- Нет необходимости перетачивать инструмент — достаточно заменить пластину;

- Снижается риск ошибок, связанных с нарушением геометрии режущей кромки;

- Ускоряется переналадка оборудования между партиями изделий;

- Обеспечивается повторяемость размеров и стабильность качества.

Таким образом, конструкция и принцип работы сменных резьбовых пластин позволяют сочетать высокую точность обработки с удобством эксплуатации. Это решение стало ключевым шагом в развитии токарных технологий, сделав процесс нарезания резьбы быстрее, безопаснее и экономичнее.

Материалы и покрытия: как влияют на качество обработки

От выбора материала и покрытия сменной резьбовой пластины напрямую зависит качество резьбы, срок службы инструмента и стабильность всего процесса обработки. Даже при одинаковой геометрии режущей кромки разные материалы пластин демонстрируют совершенно различные результаты: одни обеспечивают высокую скорость и чистоту, другие — стойкость и надёжность при тяжёлых режимах резания.

Материалы изготовления

Современные сменные резьбовые пластины производятся из нескольких типов материалов, каждый из которых рассчитан на определённые условия работы:

- Твёрдый сплав (WC–Co) — универсальный вариант, применяемый для большинства сталей и чугунов. Обладает высокой износостойкостью и прочностью, сохраняет форму даже при больших нагрузках.

- Минералокерамика — устойчива к перегреву и подходит для обработки закалённых сталей, но требует стабильных условий без вибраций.

- CBN (кубический нитрид бора) — используется для сверхтвёрдых материалов, отличается исключительной стойкостью и термостойкостью.

- PCD (поликристаллический алмаз) — оптимален для цветных металлов, алюминия и композитов, обеспечивает зеркальную поверхность.

Выбор конкретного материала зависит от того, с какими заготовками предстоит работать. Например, при серийной обработке конструкционных сталей лучше использовать пластины из твёрдого сплава, а при точной резьбе на алюминиевых деталях — PCD-инструмент.

Зачем нужны покрытия

Покрытие — это тончайший защитный слой, наносимый на поверхность пластины методом физического или химического осаждения. Его задача — уменьшить трение, повысить стойкость режущей кромки и предотвратить налипание материала заготовки. При правильном подборе покрытия срок службы инструмента может увеличиться в 2–3 раза.

| Тип покрытия | Преимущества | Рекомендуемые материалы заготовок |

|---|---|---|

| TiN (нитрид титана) | Обеспечивает универсальность и снижение трения, улучшает качество поверхности. | Сталь, чугун, цветные металлы |

| TiAlN (нитрид титана и алюминия) | Отличная термостойкость, защита от окисления при высоких скоростях. | Закалённые стали, жаропрочные сплавы |

| TiCN (нитрид титана с углеродом) | Высокая твёрдость и стойкость к износу, подходит для нержавеющих сталей. | Нержавеющая сталь, титановые сплавы |

| AlTiN | Максимальная прочность при повышенных температурах, устойчива к термошоку. | Инструментальные и легированные стали |

Как материал и покрытие влияют на результат

Материал пластины определяет её базовую прочность и сопротивление износу, а покрытие — поведение инструмента в динамике: насколько легко идёт рез, как отводится стружка, и насколько чистым будет профиль резьбы. Например, при использовании TiAlN можно увеличить скорость резания без перегрева, а при TiCN добиться аккуратной поверхности даже при сложных сплавах.

Практические рекомендации

Для универсальных задач подойдут пластины из твёрдого сплава с покрытием TiAlN — они обеспечивают баланс скорости и долговечности. При обработке нержавейки предпочтительно TiCN, а при работе с алюминием — PCD без покрытия. Если нужно нарезать резьбу на закалённой стали, лучше выбрать CBN с термостойким покрытием AlTiN.

Правильно подобранное сочетание материала и покрытия позволяет добиться стабильной геометрии резьбы, снизить риск сколов и продлить срок службы инструмента, сохраняя при этом высокое качество обработки даже в условиях интенсивного производства.

Основные преимущества перед цельными резцами

Переход от цельных резцов к сменным резьбовым пластинам стал важным шагом в развитии токарных технологий. Он позволил повысить качество обработки, снизить затраты и сделать процесс более гибким. Сегодня практически все современные предприятия предпочитают работать именно со сменными пластинами — и на то есть веские причины.

1. Экономия и рациональное использование инструмента

Главное преимущество сменных пластин — возможность многократного использования державки. При износе режущей кромки достаточно просто заменить пластину, не прибегая к переточке или полной замене резца. Это позволяет:

- Сократить расходы на инструмент до 50–70% в долгосрочной перспективе;

- Минимизировать время простоев оборудования при обслуживании инструмента;

- Упростить складской учёт — достаточно иметь запас пластин разных типов вместо множества цельных резцов.

Кроме того, каждая пластина имеет несколько рабочих граней. После износа одной режущей кромки её можно повернуть, продолжив работу без дополнительных затрат. Это значительно увеличивает ресурс использования и снижает себестоимость обработки.

2. Стабильное качество и точность обработки

Цельные резцы после нескольких заточек теряют исходную геометрию, что отражается на качестве резьбы. В отличие от них, сменные пластины изготавливаются с высокой точностью и сохраняют форму режущей кромки до конца своего ресурса. Это обеспечивает:

- Ровную, чистую и геометрически точную резьбу без необходимости доводки;

- Стабильность параметров при серийном производстве;

- Предсказуемое качество поверхности независимо от количества обработанных деталей.

3. Увеличенная производительность и скорость резания

Современные материалы и покрытия позволяют использовать сменные пластины на более высоких скоростях резания, чем цельные резцы. Благодаря термостойкости и износоустойчивости они выдерживают большие нагрузки без потери остроты. Это даёт возможность:

- Сократить время обработки каждой детали;

- Повысить общую производительность станка;

- Работать с минимальным риском перегрева и выкрашивания режущей кромки.

4. Простота обслуживания и универсальность

Сменные пластины быстро и легко устанавливаются в державку — без специальных инструментов или сложной настройки. Это особенно удобно при частой смене операций или материалов. Производители предлагают широкий выбор пластин под разные профили резьбы (метрическую, дюймовую, трубную и др.), что делает систему универсальной и гибкой.

5. Снижение человеческого фактора и повышение безопасности

При работе с цельными резцами оператору необходимо самостоятельно затачивать инструмент и контролировать форму кромки, что требует опыта и аккуратности. В случае со сменными пластинами человеческий фактор сводится к минимуму: каждая пластина уже готова к работе и имеет заводскую точность. К тому же, при поломке повреждается только пластина, а не вся державка или шпиндель станка — это снижает риск дорогостоящих аварий.

6. Повышение эффективности производства

Использование системы сменных пластин позволяет стандартизировать процессы и снизить время подготовки производства. Замена режущего элемента занимает всего несколько минут, а повторяемость геометрии исключает необходимость дополнительной наладки. В итоге предприятие получает более устойчивый технологический процесс с минимальными простоями.

Таким образом, сменные резьбовые пластины дают реальное преимущество перед цельными резцами: они делают обработку быстрее, качественнее и экономичнее. Благодаря точной геометрии, универсальности и простоте эксплуатации этот инструмент стал неотъемлемой частью современной токарной технологии.

Выбор пластин под тип резьбы и материал заготовки

Даже самая качественная резьбовая пластина не сможет показать высоких результатов, если она подобрана неправильно. Учитывать нужно всё — тип резьбы, материал заготовки, геометрию пластины и условия обработки. От этого зависит не только качество готового профиля, но и ресурс инструмента, стабильность резания и чистота поверхности.

1. Классификация по типу резьбы

Режущие пластины выпускаются под различные стандарты резьбы. Каждый тип имеет собственный угол профиля и геометрические особенности. Ниже представлены основные варианты:

- Метрическая (M) — наиболее распространённый тип, используется при производстве крепёжных изделий, деталей машин и оборудования.

- Дюймовая (UN, UNC, UNF) — применяется в машиностроении и приборостроении, особенно при работе по американским стандартам.

- Трубная (G, R, NPT) — предназначена для герметичных соединений, часто используется в гидравлических и пневматических системах.

- Трапецеидальная (Tr, ACME) — обеспечивает передачу усилий, применяется в ходовых винтах и механизмах подачи.

- Круглая (Rd) — подходит для деталей, подверженных загрязнению или вибрации, например, в транспортных соединениях.

Выбор формы профиля определяется не только чертежом детали, но и условиями её эксплуатации — нагрузками, типом соединения и требуемой точностью.

2. Подбор под материал заготовки

Каждый материал по-разному ведёт себя при резании: одни образуют короткую стружку и обрабатываются легко, другие требуют повышенной твёрдости и термостойкости инструмента. Поэтому подбирать пластины следует с учётом характеристик заготовки.

| Материал заготовки | Рекомендуемый материал пластины | Оптимальное покрытие | Особенности обработки |

|---|---|---|---|

| Углеродистая и легированная сталь | Твёрдый сплав WC–Co | TiN или TiAlN | Универсальный вариант, обеспечивает устойчивое качество и долговечность инструмента. |

| Нержавеющая сталь | Твёрдый сплав мелкозернистой структуры | TiCN или AlTiN | Требует пониженных подач и охлаждения для предотвращения налипания стружки. |

| Чугун | Сплав с повышенным содержанием кобальта | TiN | Оптимален для сухой обработки, высокая стойкость к износу кромки. |

| Алюминий и цветные металлы | PCD (поликристаллический алмаз) | Без покрытия | Минимальное трение, отличная чистота поверхности. |

| Закалённые стали и жаропрочные сплавы | CBN (кубический нитрид бора) | AlTiN | Выдерживает высокие температуры и нагрузки без выкрашивания. |

3. Геометрия и форма пластины

Форма режущей кромки и угол профиля оказывают прямое влияние на точность и нагрузку при обработке:

- V-образная кромка (30–60°) — применяется для мелких и точных резьб;

- Трапецеидальная форма — обеспечивает прочность при нарезании силовых резьб;

- С радиусом вершины — улучшает стойкость инструмента и качество поверхности.

При выборе геометрии важно учитывать глубину резьбы, шаг и твердость материала. Для мягких сплавов подойдут острые кромки, для твёрдых — усиленные профили с микрофаской.

4. Практические рекомендации

Если требуется универсальное решение, подойдут пластины из твёрдого сплава с покрытием TiAlN — они устойчивы к нагреву и работают со многими материалами. Для точной обработки алюминия или меди лучше выбрать алмазные пластины без покрытия, а при работе с нержавеющей сталью — TiCN с острой режущей кромкой. При серийном производстве рекомендуется использовать разные типы пластин для черновых и чистовых проходов: первые обеспечивают высокую производительность, вторые — чистоту и точность профиля.

Грамотный подбор резьбовой пластины под конкретную задачу позволяет избежать сколов и перегрева, продлить срок службы инструмента и добиться стабильного качества обработки без лишних корректировок. Именно поэтому правильный выбор — ключ к эффективной и предсказуемой работе на любом токарном производстве.

Советы по продлению срока службы и стабильности инструмента

Даже самая прочная и современная резьбовая пластина теряет эффективность, если использовать её неправильно. Чтобы инструмент служил дольше, важно соблюдать технологические рекомендации — от выбора режима резания до ухода за державкой и правильного хранения. Ниже приведены практические советы, которые помогут продлить срок службы пластин и сохранить стабильное качество обработки.

1. Оптимальный выбор режимов резания

Неправильно подобранная скорость, подача или глубина резания — главная причина преждевременного износа инструмента. Для каждой группы материалов существуют свои рекомендуемые параметры. При работе с твёрдыми сталями не стоит превышать допустимую скорость, а при нарезании резьбы на алюминии — наоборот, скорость можно увеличить для получения более чистой поверхности.

- Соблюдайте рекомендованные производителем значения скорости резания (Vc) и подачи (f);

- Избегайте слишком малых подач — это приводит к трению без эффективного съёма стружки;

- Контролируйте глубину нарезания — слишком большая нагрузка вызывает сколы кромки.

2. Использование охлаждающей жидкости

Систематическое применение СОЖ (смазочно-охлаждающей жидкости) снижает трение и температуру в зоне резания. Это не только продлевает срок службы пластины, но и улучшает качество резьбы. Особенно важно охлаждение при обработке нержавеющих сталей и жаропрочных сплавов, где без охлаждения возможно налипание материала на кромку.

- Используйте охлаждение при малых скоростях для нержавейки и титана;

- Для чугуна допускается сухая обработка, но с контролем температуры;

- При работе с алюминием выбирайте эмульсии с антипригарными добавками.

3. Своевременная замена и поворот пластин

Многие пластины имеют несколько режущих граней. После износа одной из них важно вовремя повернуть пластину, не дожидаясь критического разрушения кромки. Если инструмент продолжает работать после появления микротрещин, вибраций или налипания металла, это может привести к повреждению державки и ухудшению качества резьбы.

Рекомендуется вести учёт ресурса инструмента по количеству обработанных деталей или по времени резания — это поможет вовремя планировать замену без аварийных остановок.

4. Контроль состояния державки и крепления

Даже идеально подобранная пластина не даст нужного результата, если державка изношена или крепёж ослаблен. Проверяйте посадочные места и винты перед каждой установкой новой пластины. Неровности или загрязнения на контактных поверхностях могут вызвать микроподвижки и преждевременные сколы.

- Регулярно очищайте державку от стружки и остатков масла;

- Не затягивайте винт крепления чрезмерно — это может повредить пластину;

- Периодически проверяйте износ посадочного гнезда, особенно при работе с жёсткими материалами.

5. Условия хранения и транспортировки

Пластины следует хранить в сухом и чистом месте, желательно в оригинальной упаковке. Повышенная влажность, пыль или удары при транспортировке могут привести к микротрещинам, которые проявятся уже во время работы. Не стоит хранить пластины вперемешку с другими инструментами — твёрдый сплав чувствителен к механическим воздействиям.

6. Предотвращение вибраций и нестабильности

Одним из скрытых факторов, сокращающих срок службы инструмента, являются вибрации. Они приводят к неравномерному износу, сколам и ухудшению качества поверхности. Чтобы их избежать:

- Используйте державки с минимальным вылетом из резцедержателя;

- Убедитесь в надёжной фиксации заготовки;

- При необходимости снижайте подачу или используйте демпфирующие державки.

7. Регулярный анализ износа

Визуальный контроль состояния пластин помогает определить причину износа и скорректировать параметры обработки. Например:

- Равномерное притупление — признак нормальной работы;

- Сколы на кромке — слишком высокая подача или вибрации;

- Окисление и оплавление — недостаточное охлаждение;

- Налипание стружки — слишком низкая скорость или неподходящее покрытие.

Регулярный анализ позволяет вовремя выявить ошибки и продлить срок службы инструмента без потери производительности.

Соблюдая эти простые рекомендации, можно не только увеличить ресурс сменных резьбовых пластин, но и обеспечить стабильное качество обработки на протяжении всего производственного цикла. Грамотное обращение с инструментом — это инвестиция в эффективность, точность и надёжность вашего производства.